目录

快速导航-

机械基础工程 | 考虑分布和传递模型的机械系统可靠性分配方法

机械基础工程 | 考虑分布和传递模型的机械系统可靠性分配方法

-

机械基础工程 | 中间相炭微球对多层钎焊金刚石砂轮电解修整 磨削性能的影响

机械基础工程 | 中间相炭微球对多层钎焊金刚石砂轮电解修整 磨削性能的影响

-

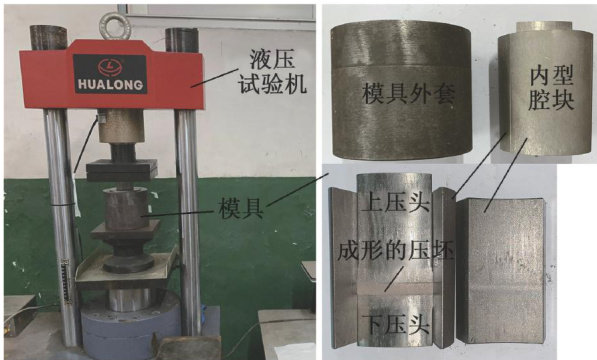

机械基础工程 | 固结与游离磨粒协同作用硬脆材料磨抛加工机理

机械基础工程 | 固结与游离磨粒协同作用硬脆材料磨抛加工机理

-

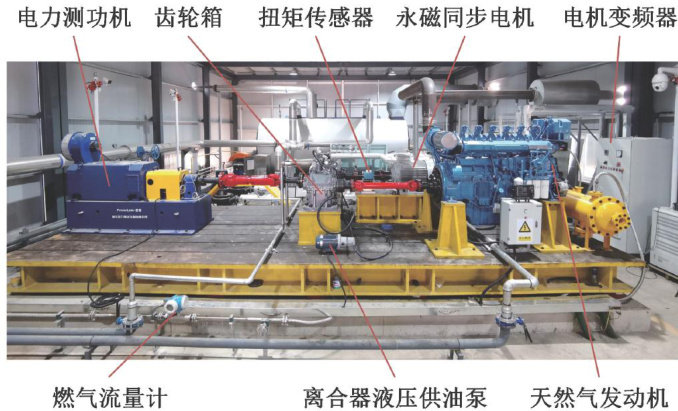

机械基础工程 | RV减速器服役工况加速载荷谱编制方法

机械基础工程 | RV减速器服役工况加速载荷谱编制方法

-

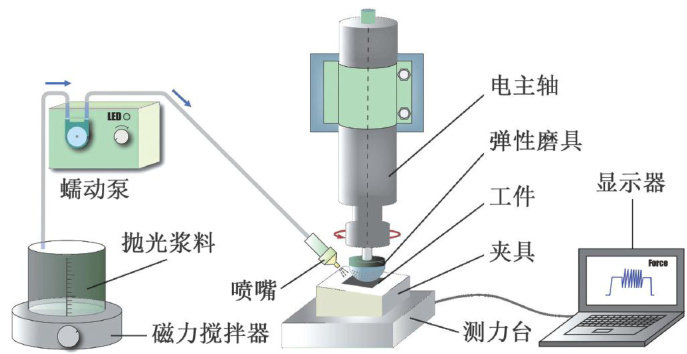

机械基础工程 | 基于全息下三角矩阵变换对比的运动链同构判定方法

机械基础工程 | 基于全息下三角矩阵变换对比的运动链同构判定方法

-

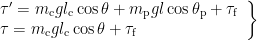

机械基础工程 | 基于关节扭矩平衡的机器人末端负载建模及辨识

机械基础工程 | 基于关节扭矩平衡的机器人末端负载建模及辨识

-

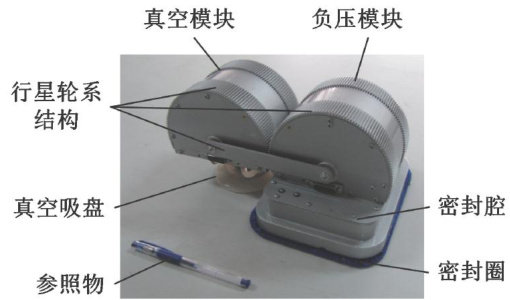

机械基础工程 | 一种新型负压式爬壁机器人吸附特性分析

机械基础工程 | 一种新型负压式爬壁机器人吸附特性分析

-

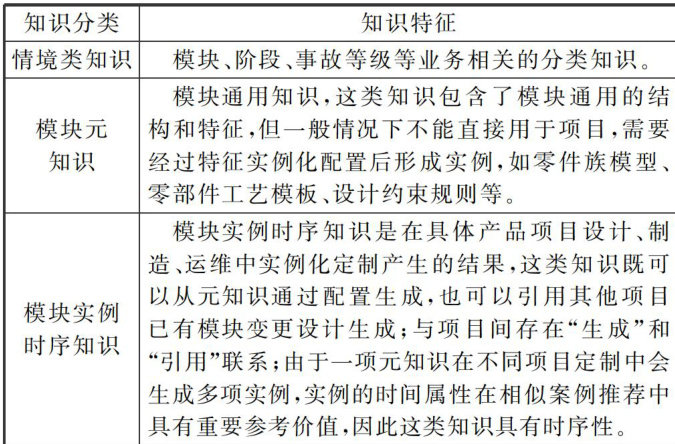

机械基础工程 | 风电设备情境知识图谱构建技术研究

机械基础工程 | 风电设备情境知识图谱构建技术研究

-

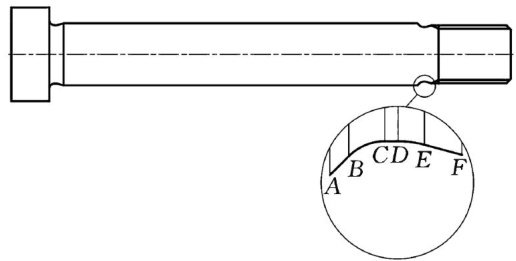

机械基础工程 | 基于有限元模拟的螺栓退刀槽滚压轮优化及试验研究

机械基础工程 | 基于有限元模拟的螺栓退刀槽滚压轮优化及试验研究

-

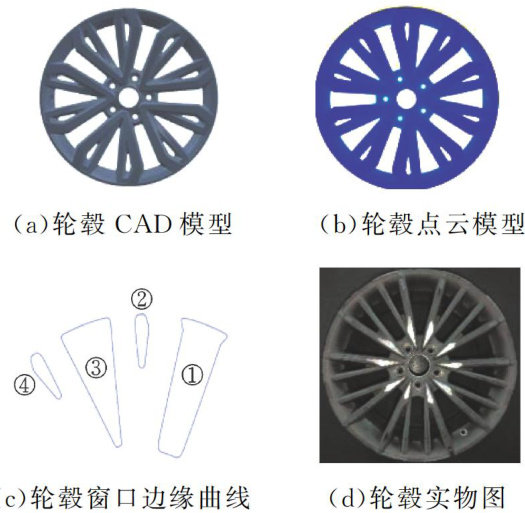

智能制造 | 轮毂毛刺机器人打磨刀路规划与工具姿态优化

智能制造 | 轮毂毛刺机器人打磨刀路规划与工具姿态优化

-

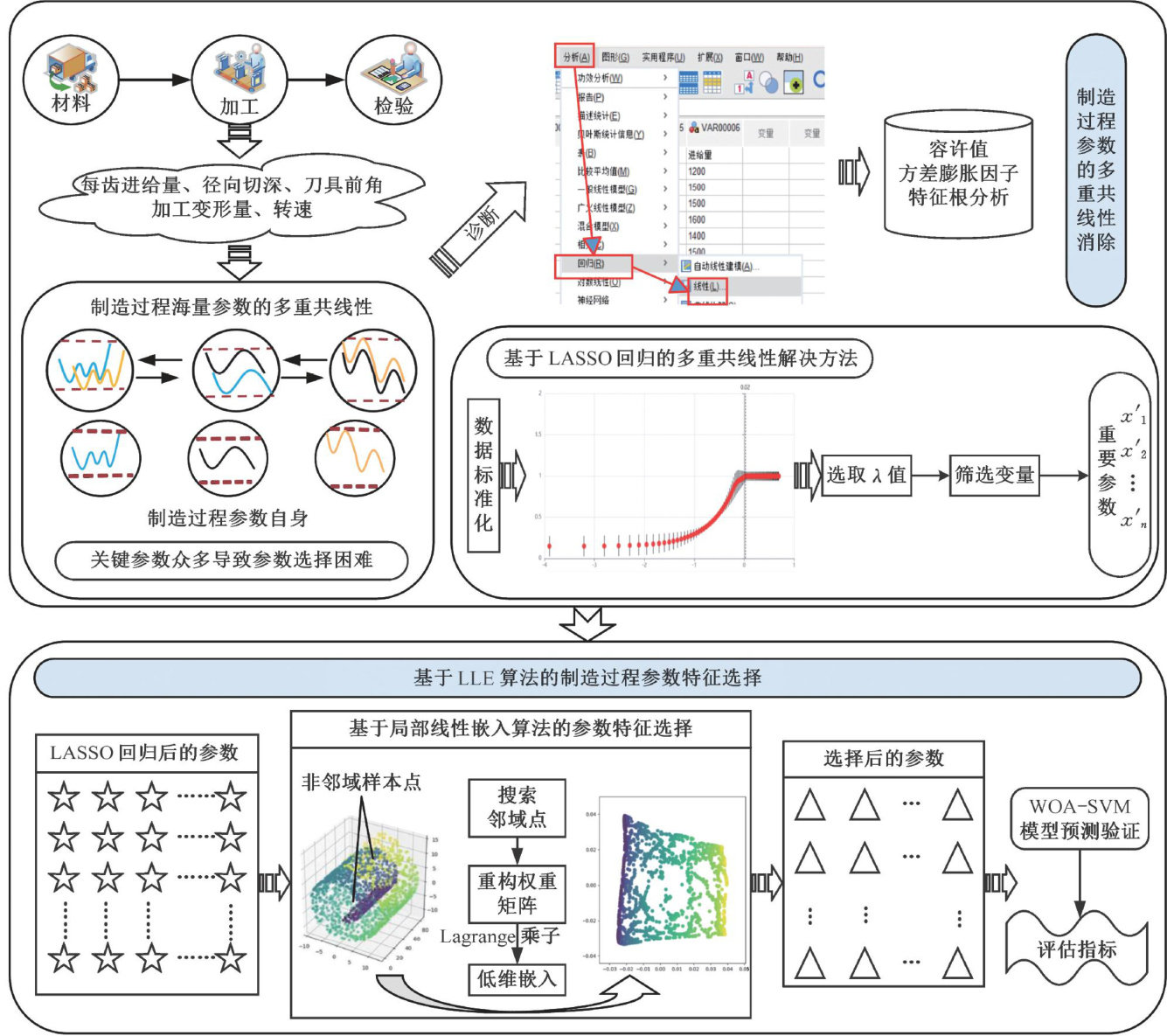

智能制造 | 基于局部线性嵌人的制造过程多重共线性参数特征选择

智能制造 | 基于局部线性嵌人的制造过程多重共线性参数特征选择

-

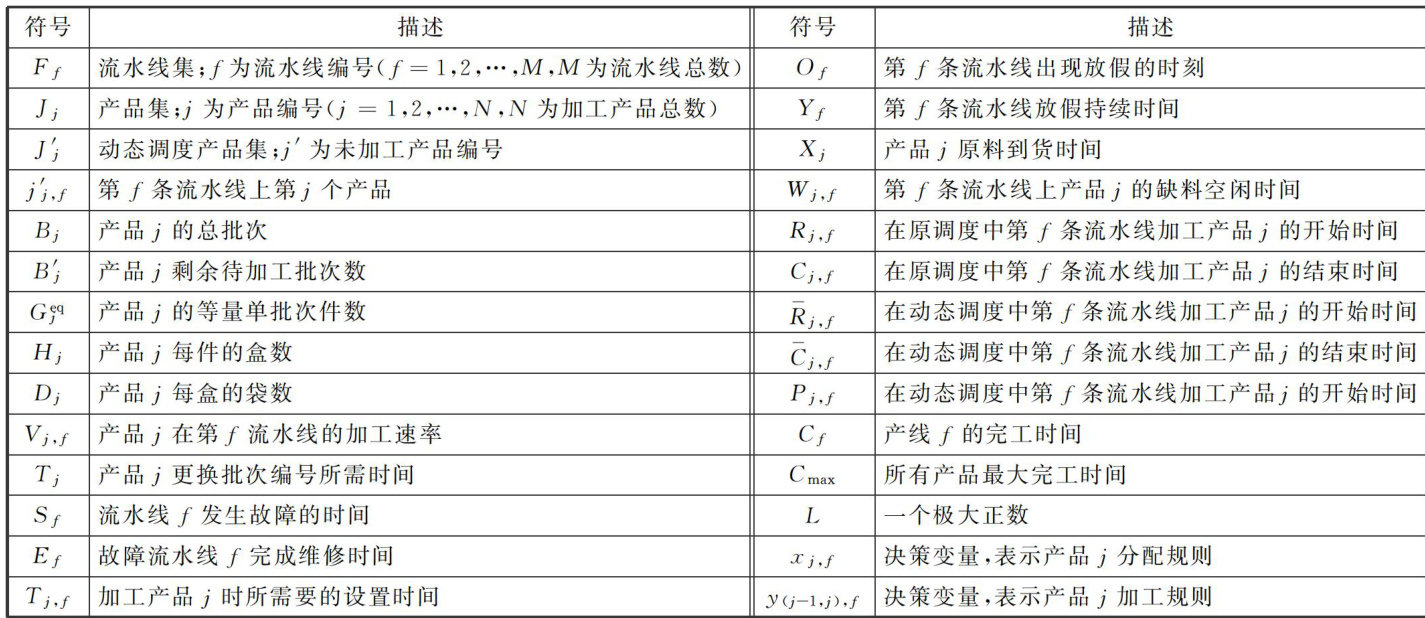

智能制造 | 基于多元动因驱动的中药制药车间动态调度建模与优化

智能制造 | 基于多元动因驱动的中药制药车间动态调度建模与优化

-

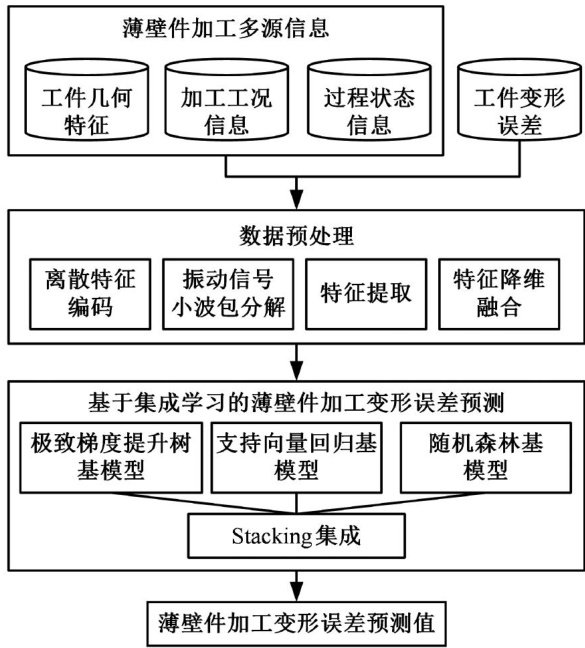

智能制造 | 基于多源信息融合和集成学习的薄壁件 铣削加工变形误差预测

智能制造 | 基于多源信息融合和集成学习的薄壁件 铣削加工变形误差预测

-

可持续制造 | 基于拆卸信息提取的多零件堆叠结构设备动态干涉分析方法

可持续制造 | 基于拆卸信息提取的多零件堆叠结构设备动态干涉分析方法

-

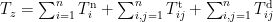

可持续制造 | 考虑同轴度的汽车发动机曲轴孔镗削工艺参数节能优化

可持续制造 | 考虑同轴度的汽车发动机曲轴孔镗削工艺参数节能优化

-

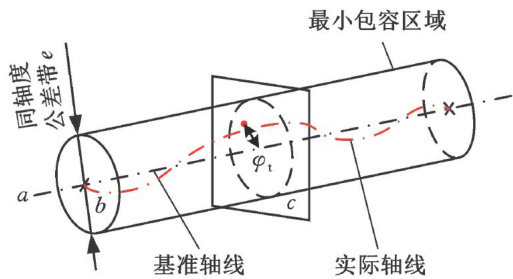

可持续制造 | 基于缸径与流量匹配的高空作业平台飞臂液压系统节能设计

可持续制造 | 基于缸径与流量匹配的高空作业平台飞臂液压系统节能设计

-

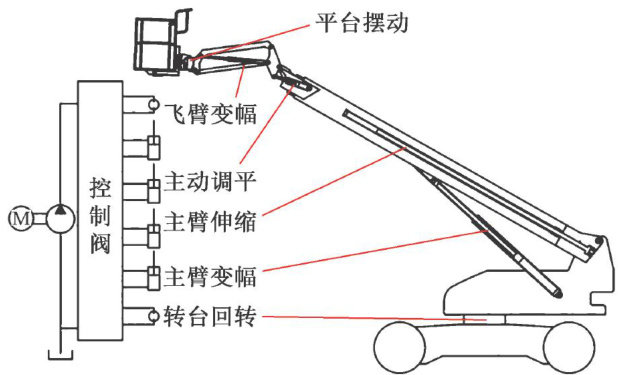

增材制造 | 硬质合金刀具增材制造技术发展趋势和展望

增材制造 | 硬质合金刀具增材制造技术发展趋势和展望

-

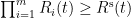

增材制造 | 固溶处理对锻/增复合成形TC4钛合金件的显微组织和力学性能的影响

增材制造 | 固溶处理对锻/增复合成形TC4钛合金件的显微组织和力学性能的影响

-

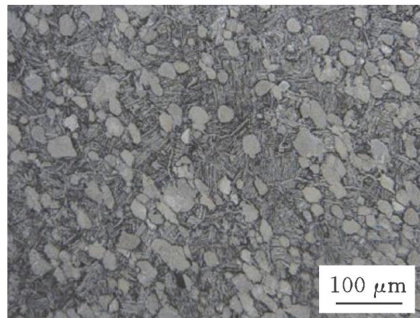

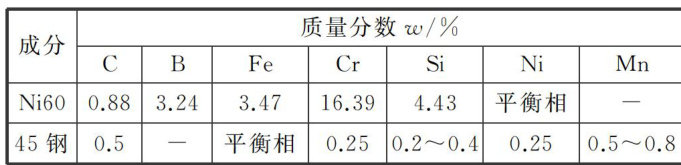

增材制造 | 基于混合遗传蚁群优化随机森林算法的激光熔覆Ni60裂纹预测与工艺参数优化

增材制造 | 基于混合遗传蚁群优化随机森林算法的激光熔覆Ni60裂纹预测与工艺参数优化

-

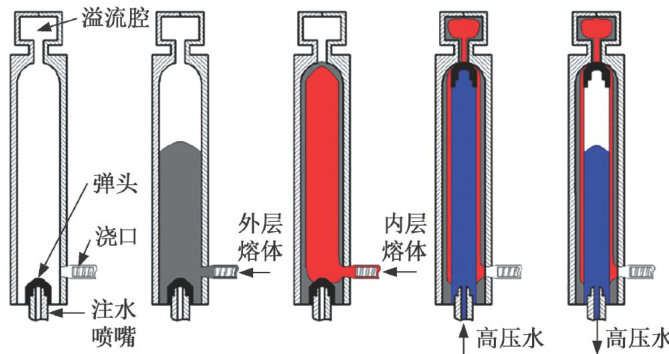

先进材料加工工程 | 玻纤质量分数对长玻纤增强聚丙烯水驱动弹头辅助共注塑管件的影响

先进材料加工工程 | 玻纤质量分数对长玻纤增强聚丙烯水驱动弹头辅助共注塑管件的影响

-

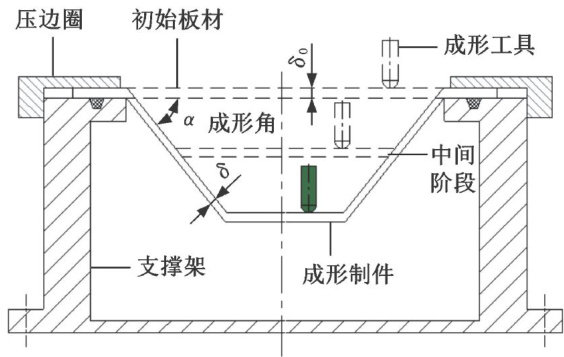

先进材料加工工程 | 复杂形状零件单点渐进液压成形厚度分布研究

先进材料加工工程 | 复杂形状零件单点渐进液压成形厚度分布研究

-

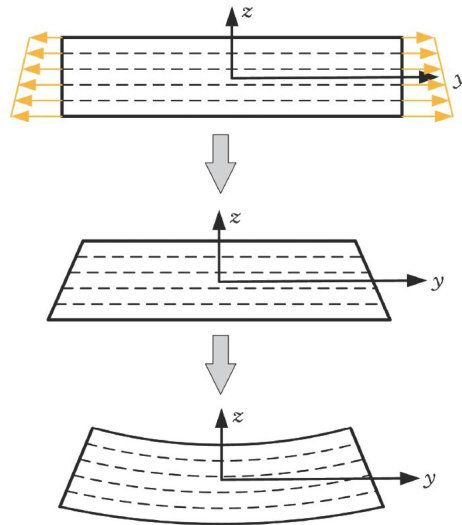

先进材料加工工程 | 带钢平整过程中C翘机理及治理策略

先进材料加工工程 | 带钢平整过程中C翘机理及治理策略

-

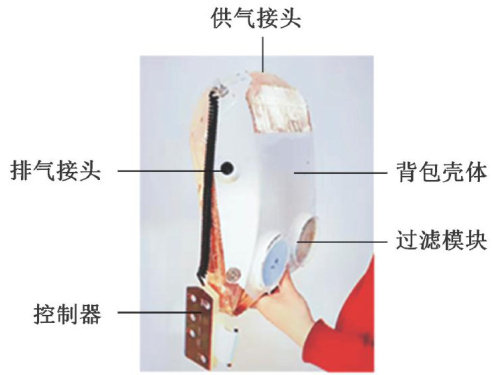

工程前沿 | 正压防护服用供气背包设计及其数值模拟与实验

工程前沿 | 正压防护服用供气背包设计及其数值模拟与实验

-

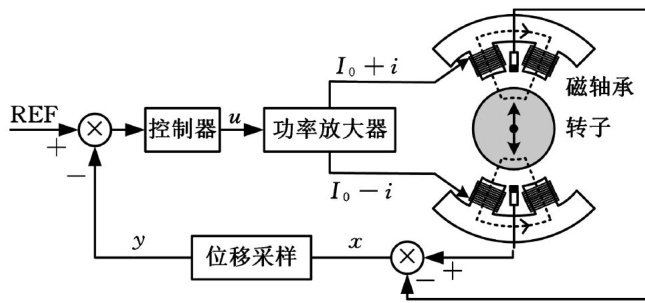

工程前沿 | 基于特征模型和跟踪微分器的主动磁轴承自适应控制方法

工程前沿 | 基于特征模型和跟踪微分器的主动磁轴承自适应控制方法

-

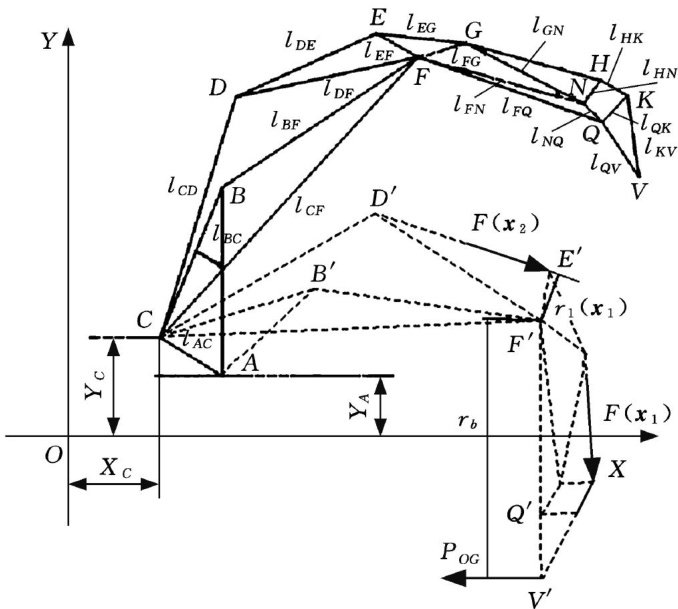

工程前沿 | 挖掘机工作过程动力特性仿真及主构件参数多目标优化设计方法

工程前沿 | 挖掘机工作过程动力特性仿真及主构件参数多目标优化设计方法

-

工程前沿 | 基于混杂模型预测控制的顺序实时决策混合动力能量管理策略研究

工程前沿 | 基于混杂模型预测控制的顺序实时决策混合动力能量管理策略研究

-

阅读导引 | 《面向2035特种加工技术路线图》导读

阅读导引 | 《面向2035特种加工技术路线图》导读

登录

登录