目录

快速导航-

视界 | 基于虚拟油石的白车身表面缺陷检测

视界 | 基于虚拟油石的白车身表面缺陷检测

-

视界 | 商用车传动系油品在线监测技术研究

视界 | 商用车传动系油品在线监测技术研究

-

视界 | 超声波相控阵技术在车身涂胶检测中的应用

视界 | 超声波相控阵技术在车身涂胶检测中的应用

-

生产现场 | 基于PolyWorks的尺寸后期匹配中前照灯姿态模拟及分析

生产现场 | 基于PolyWorks的尺寸后期匹配中前照灯姿态模拟及分析

-

生产现场 | 整车外饰颜色质量控制与管理

生产现场 | 整车外饰颜色质量控制与管理

-

生产现场 | 汽车热冲压模具专利布局分析

生产现场 | 汽车热冲压模具专利布局分析

-

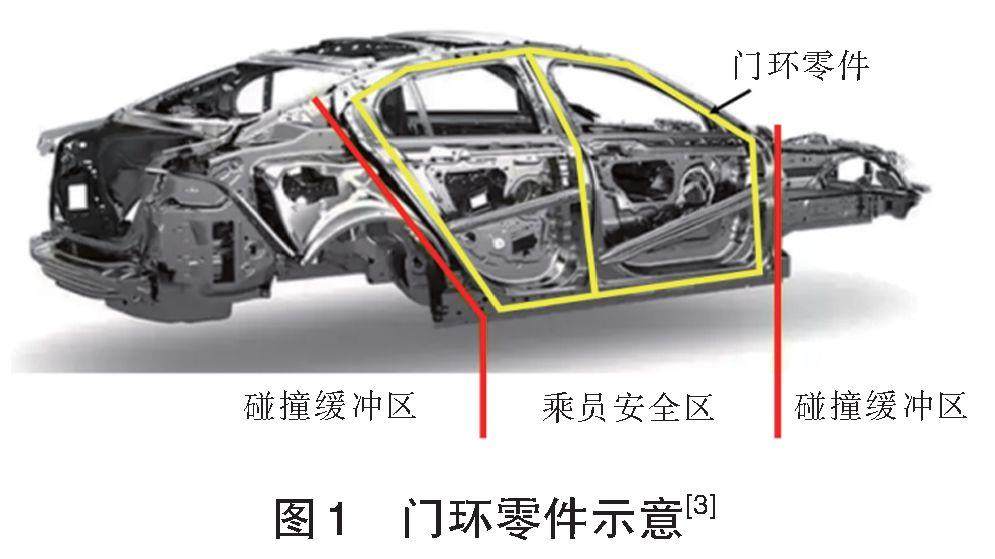

材料应用 | 一体式热成形钢双门环产业化应用关键技术及进展

材料应用 | 一体式热成形钢双门环产业化应用关键技术及进展

-

材料应用 | 不同铝硅镀层厚度的热成形钢应用性能对比研究

材料应用 | 不同铝硅镀层厚度的热成形钢应用性能对比研究

-

材料应用 | 全铝制低温水箱冷热冲击耐久性优化设计

材料应用 | 全铝制低温水箱冷热冲击耐久性优化设计

-

材料应用 | 锌铝镁镀层钢板抗冲压开裂性能分析

材料应用 | 锌铝镁镀层钢板抗冲压开裂性能分析

-

材料应用 | 电子墨水技术在汽车内饰上的应用探索

材料应用 | 电子墨水技术在汽车内饰上的应用探索

登录

登录