目录

快速导航-

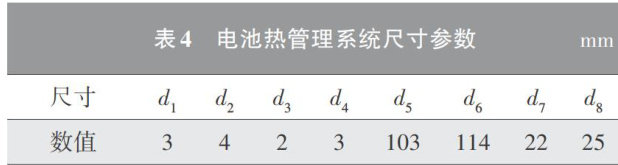

视界 | 柔性复合相变材料与液冷耦合散热的电池热管理分析

视界 | 柔性复合相变材料与液冷耦合散热的电池热管理分析

-

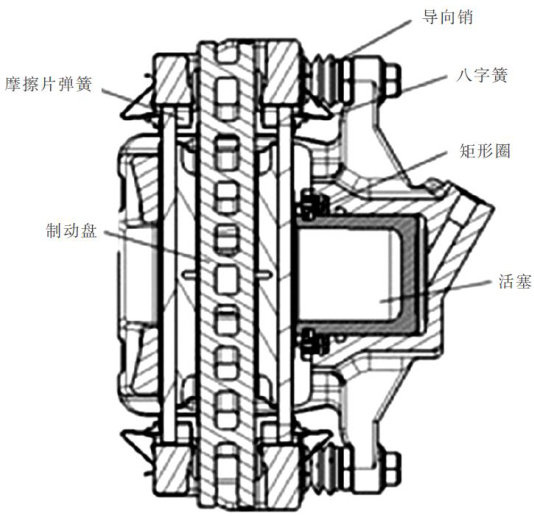

生产现场 | 制动盘片分离状态对制动器拖滞力矩的影响研究

生产现场 | 制动盘片分离状态对制动器拖滞力矩的影响研究

-

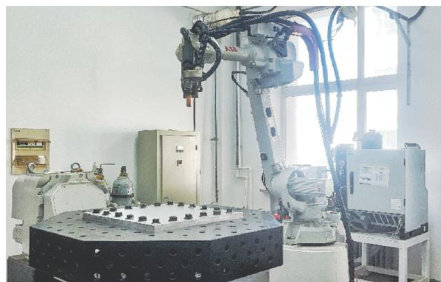

生产现场 | 商用车轻量化横梁电弧增材工艺及应用可行性研究

生产现场 | 商用车轻量化横梁电弧增材工艺及应用可行性研究

-

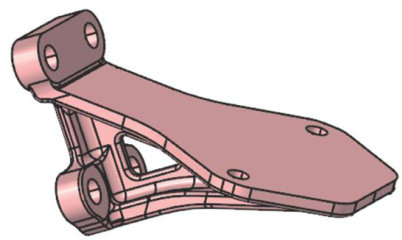

材料应用 | 基于多学科的发动机悬置支架轻量化设计研究

材料应用 | 基于多学科的发动机悬置支架轻量化设计研究

-

材料应用 | 沥青罐车用5454铝合金板材性能研究

材料应用 | 沥青罐车用5454铝合金板材性能研究

-

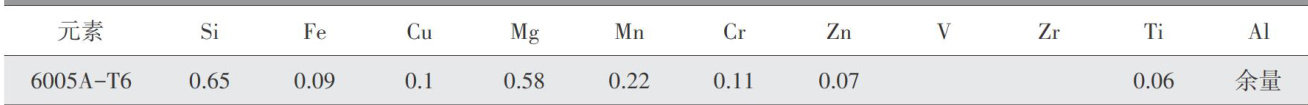

材料应用 | 搅拌针偏移对6005A-T6铝合金焊接接头性能的影响

材料应用 | 搅拌针偏移对6005A-T6铝合金焊接接头性能的影响

-

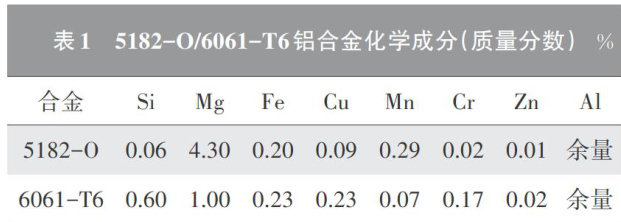

材料应用 | 异种板厚5182/6061铝合金激光焊接头组织及性能研究

材料应用 | 异种板厚5182/6061铝合金激光焊接头组织及性能研究

-

材料应用 | 铝合金循环盐雾腐蚀试验方法探讨

材料应用 | 铝合金循环盐雾腐蚀试验方法探讨

-

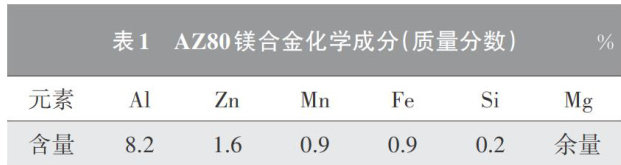

材料应用 | 锻造镁合金轮毂薄弱部位研究及展望

材料应用 | 锻造镁合金轮毂薄弱部位研究及展望

-

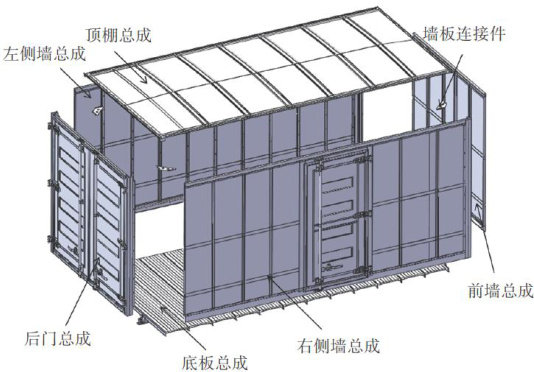

材料应用 | 轻量化装配式货厢研究

材料应用 | 轻量化装配式货厢研究

-

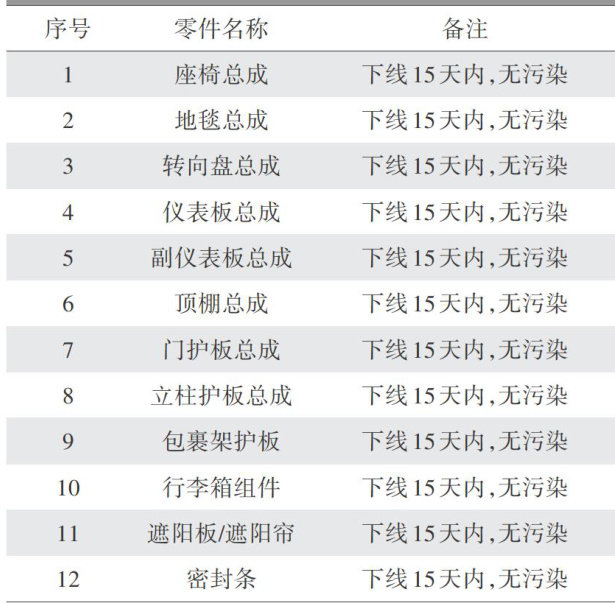

材料应用 | 整车气味模拟方法研究

材料应用 | 整车气味模拟方法研究

-

行业动态 | 中国汽车工程学会汽车材料分会第24届学术年会会议通知

行业动态 | 中国汽车工程学会汽车材料分会第24届学术年会会议通知

登录

登录